Le 25 mai 2002, tandis qu’il survolait le détroit de Taïwan, un Boeing 747-200 de China Airlines se désintégra en plein vol 20 minutes après son décollage, entraînant la mort de ses 225 occupants. Au terme d’une longue enquête, il fut déterminé que la catastrophe était due à un incident survenu 22 ans auparavant, lorsque la partie arrière du fuselage avait raclé la piste pendant un atterrissage. Plutôt que de remplacer entièrement la partie endommagée, et contrairement aux instructions du manuel de réparation, les équipes de maintenance s’étaient contentées de poser une plaque d’aluminium censée recouvrir la surface incriminée et empêcher la propagation des dégâts.

Cependant, au fil des ans et des cycles de pressurisation et dépressurisation du fuselage, les microfissures provoquées par le contact avec la piste s’étaient peu à peu agrandies, et finirent par se propager au-delà de la plaque de couverture, amenant à la décompression explosive du 25 mai 2002.

« Les constructeurs et exploitants surdimensionnent largement les pièces dans l’objectif d’éviter tout risque. En fait aujourd’hui, alors que la réduction des émissions de gaz à effet de serre devient un impératif face à l’urgence climatique, se pose la question de savoir s’il ne serait pas possible d’optimiser les marges de sécurité et de consommer moins en affinant les modèles prédictifs. Je travaille sur ce genre de problématique. Pour atteindre l'objectif zéro carbone en 2050, l'introduction de nouvelles technologies ou de nouveaux matériaux en rupture avec l'existant est indispensable. Il s’agit aussi de s’assurer que cela n’entraine pas de nouveaux risques.» Le deuxième enjeu des recherches de Véronique Lazarus, c’est de tenir compte de la complexité du réel dans ses modèles prédictifs. « Nous voulons par exemple comprendre ce qui se passe lorsque le milieu est anisotrope » confirme-t-elle.

L’anisotropie, c’est le fait pour un matériau de ne pas avoir les mêmes propriétés dans toutes les dimensions de l’espace. Or aujourd’hui, la plupart des modèles de fissuration qu’utilisent les industriels considèrent que les matériaux sont isotropes, puis ajoutent des marges de sécurité pour tenir compte de l’anisotropie. Mais des solutions plus adaptées se profilent.

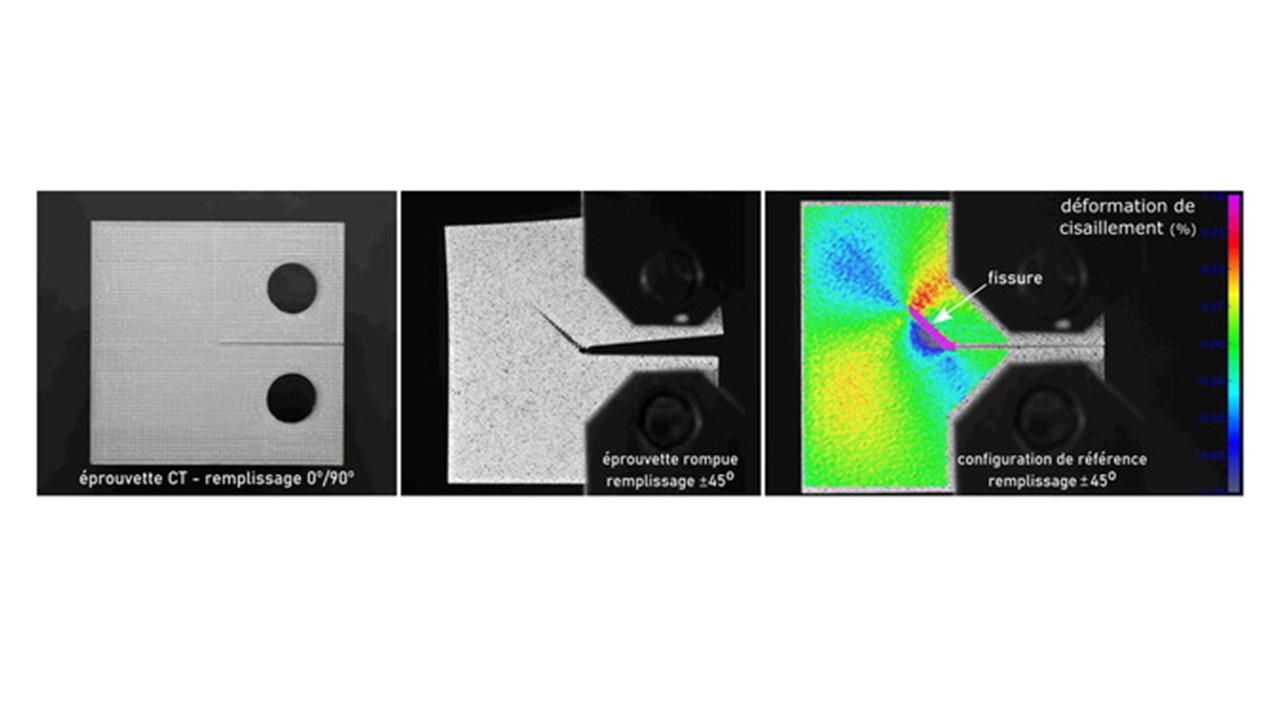

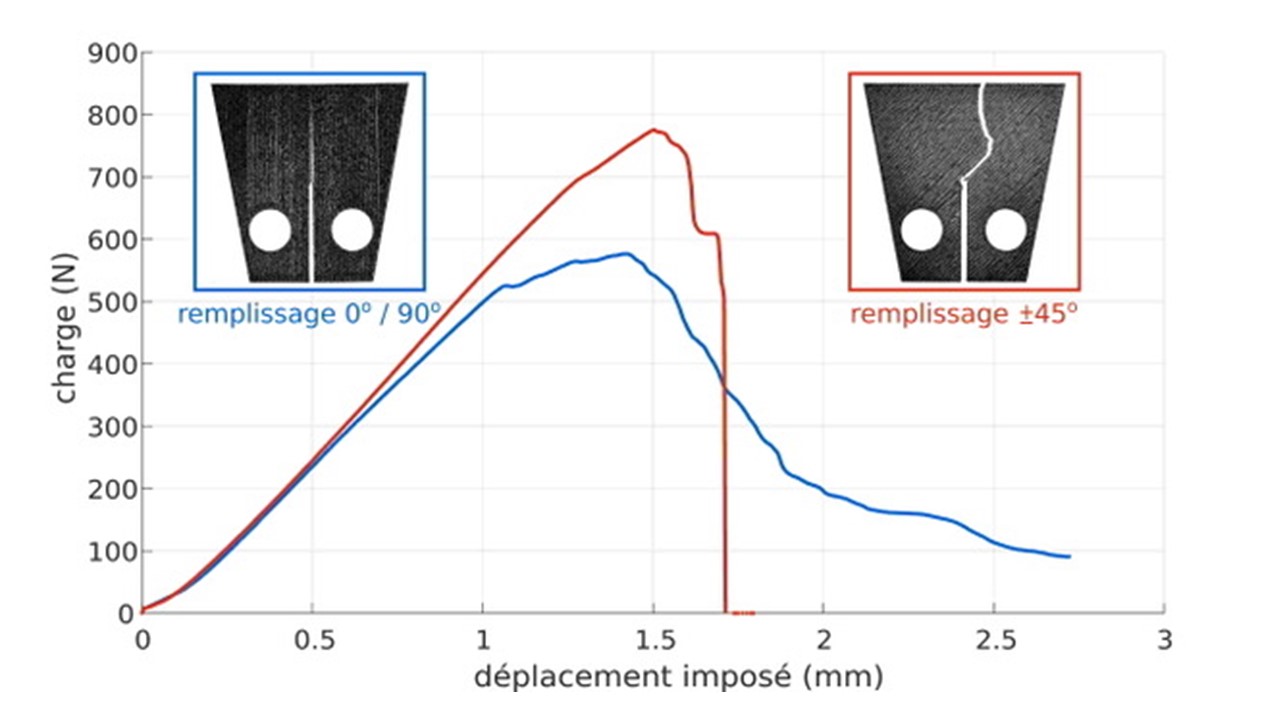

« Grâce à l’impression 3D, nous pouvons produire des matériaux anisotropes à la demande en réalisant par exemple, une première couche grâce à un dépôt de matière dans un sens, puis dans un sens perpendiculaire pour la deuxième couche ».

Lorsqu’une fissure est introduite dans un matériau anisotrope, elle ne se propagera pas en ligne droite mais aura tendance à dévier, plus ou moins selon le chargement en rupture.

« Des modèles existent pour prédire ces comportements, mais très peu bénéficient d’une comparaison soignée avec l’expérience. C’est exactement ce sur quoi portent une partie de mes recherches en ce moment. L’idée est de proposer aux industriels de faire des expériences à moindre coût, conçues spécifiquement afin de valider les modèles en utilisant des matériaux homologues fabriqués en 3D, par exemple en polycarbonate. »

L’expérience montre qu’au fil des ans, tous les composants critiques d’un avion, des ailes aux trains d’atterrissage en passant par les moteurs et le fuselage, présentent des microfissures, des criques, des défauts dans les matériaux. L’enjeu, c’est de démontrer qu’on peut vivre avec jusqu’au moment où ces défauts risquent de devenir dangereux.

« Nous testons plein d’hypothèses pour limiter la propagation des fissures. Nous regardons par exemple ce que la porosité apporte à la tenue en rupture. C’est très paradoxal, mais si on fait des trous dans un matériau, on peut améliorer sa tenue dans le temps.»

Autre avantage des perforations, plus il y en a, plus le matériau devient souple et plus il peut encaisser d’énergie élastique. Mais bien sûr, il faut trouver le bon compromis entre capacité à encaisser l’énergie élastique et à assurer la solidité de la structure.

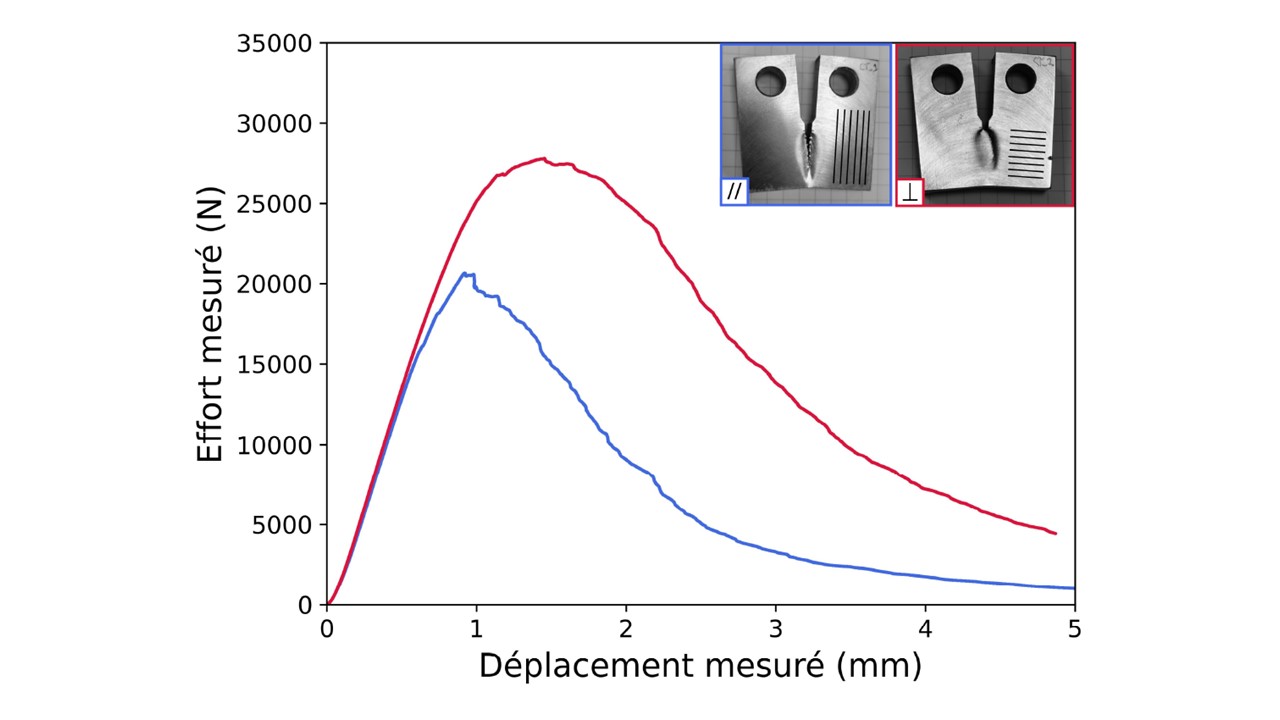

A côté de ses essais sur des éprouvettes en polycarbonate imprimées en 3D, Véronique Lazarus transpose également ses expériences sur de l’impression métallique 3D grâce à la plateforme de fabrication additive commune à l’École polytechnique et à ENSTA Paris.

« Avec l’impression métallique 3D, nous nous intéressons à ce qui se passe entre les couches, qui sont des zones de fragilité. Si on regarde la pièce dans son ensemble, elle paraît isotrope. Le comportement volumique est isotrope, mais en matière de fissuration, ce n’est pas uniquement le volume qui compte, c’est aussi l’énergie de surface nécessaire à créer une fissure. »

Reproduire le comportement des matériaux de haute technologie avec des homologues beaucoup moins chers est depuis longtemps une stratégie de recherche pour Véronique Lazarus. Jeune chercheuse, elle a même eu l’idée d’utiliser du… caramel, afin d’étudier les problèmes de craquelures induites par des chargements de rétraction liés à un refroidissement thermique (faïençage dans certaines céramiques, colonnes basaltiques) ou au séchage (peintures, terres arides).

« L’idée du caramel venait du fait que c’était un matériau très bon marché. Mais les résultats n’étaient pas reproductibles, car c’est un matériau trop sensible à l’humidité, à la température de cuisson… C’était une fausse bonne idée… »

Produire des hypothèses, les tester, observer, se tromper, corriger, recommencer, c’est comme cela que la science avance. Et c'est une aventure sans cesse renouvelée.